Die Intralogistik befindet sich in einem rasanten Wandel. Automatisierung und Digitalisierung stehen im Fokus, um Prozesse effizienter und flexibler zu gestalten. Die A-MATE® Produktfamilie von K.Hartwall unterstützt zahlreiche Kunden dabei den Wandel hin zu automatisierten Intralogistikprozessen zu vollziehen. Ein weiterer wichtiger Schritt ist dabei die Integration einer innovativen und dynamischen Erkennung von Ladungsträgern mit Hilfe von 3D Kameras.

Grundsätzliche Funktionsweise der 3D Ladungsträgererkennung

Mit Hilfe einer 3D Kamera wird die Umgebung im dreidimensionalen Raum abgefragt, wodurch unterschiedlichste Ladungsträger in ihrer Umgebung präzise lokalisiert, identifiziert und deren Position und Orientierung bestimmt werden können. Dies geschieht in mehreren Schritten, wobei u.a. eine Simulation, Sensorik, Bildverarbeitung und Algorithmen für 3D-Objekterkennung eine zentrale Rolle spielen:

- Simulation: Bevor der kundenspezifische Ladungsträger in einer realen Umgebung getestet wird, wird bei K.Hartwall zunächst eine Simulation durchgeführt. Hierbei wird auf Basis von 3D-Daten des Ladungsträgers die grundsätzliche technische

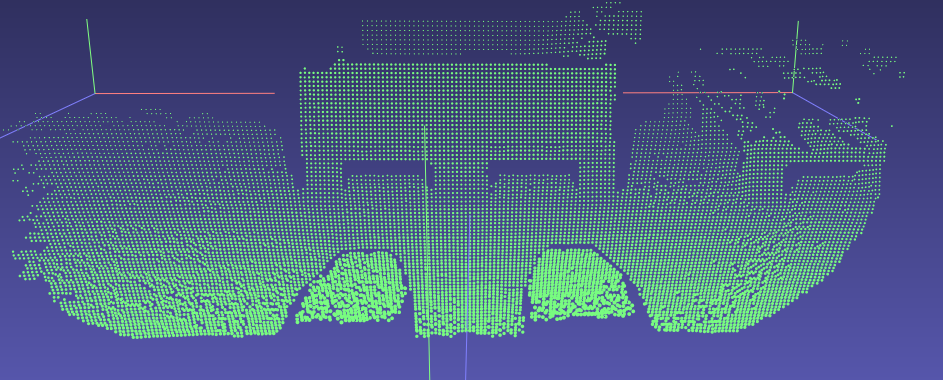

Machbarkeit geprüft, was den späteren Aufwand für Produktivtests deutlich reduziert. - Sensorik: Nach erfolgreich durchgeführter Simulation erfassen Sensoren von der realen Umgebung eine dreidimensionale Punktwolke. Im Falle des A-MATE® ist dies eine time-of-flight Kamera mit infrarot, welche eine hohe Genauigkeit und hochauflösende originalgetreue Tiefeninformationen liefern.

Punktwolke der 3D Kamera - Datenvorverarbeitung: Die Punktwolke wird zunächst bereinigt, um Rauschen zu reduzieren und nur relevante Bereiche zu behalten und die Umgebung anschließend segmentiert, um den Ladungsträger als eigenständiges Objekt zu isolieren.

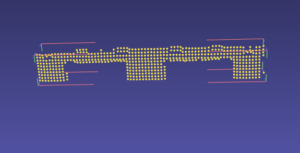

Punktwolke des Ladungsträgers (z.B. Palette) nach erfolgreicher Bereinigung - Objekterkennung: Mit Hilfe von eigens entwickelten Algorithmen werden charakteristische Merkmale des Ladungsträgers wie Struktur, Abmessungen und andere Merkmale identifiziert.

- Positions- und Lagebestimmung: Position (x, y, z) und Orientierung (Roll, Pitch, Yaw) des Ladungsträgers werden relativ zum A-MATE® berechnet und in das Koordinatensystem übersetzt. Aktuell liegt der Fokus bei K.Hartwall noch auf der Erkennung von Ladungsträgern auf dem Boden mit einer maximalen Abweichung von 20 Grad zur ursprünglichen Position. Dabei können Paletten mit einem minimalen Abstand von 10 cm nebeneinander platziert werden.

- Entscheidungsfindung und Navigation: Basierend auf der erkannten Position und Orientierung des Ladungsträgers wir die Navigationsroute des A-MATE® geplant. Omnidirektional angetrieben AMRs wie das A-MATE® FreeLift oder A-MATE® Lite können auf engstem Raum Korrekturmanöver realisieren, um den im Vergleich zum Ursprung versetzten Ladungsträger schließlich erfolgreich aufzunehmen.

Zahlreiche Vorteile für den Endkunden

„Die Integration einer 3D Ladungsträgererkennung innerhalb unserer A-MATE® Produktfamilie bringt zahlreiche Vorteile für den Anwender“, so Dhaval Patel, Softwareentwickler und Experte für bildverarbeitende Systeme bei K.Hartwall. Ein Beispiel ist, dass die Möglichkeit unterschiedlichste Ladungsträger zu erkennen zu „einer Erhöhung der Flexibilität innerhalb der Intralogistikprozesses unserer Endkunden führt, da die Positionen von Ladungsträgern nicht länger fixiert, sondern auch innerhalb der vorgegebenen Toleranzen variieren können“, führt Patel fort. Hieraus resultieren eine Zeit- und Kostenersparnis auf der Seite der Endkunden, da beispielsweise keine zusätzlichen Investitionen in infrastrukturelle Maßnahmen wie Positionierhilfen oder aufwendige Schulungen zur Sensibilisierung der Mitarbeiter in Bezug auf die korrekte Positionierung des Ladungsträgers notwendig sind.

„Die 3D Ladungsträgererkennung bietet unseren Kunden einen echten Mehrwert und spielt eine entscheidende Rolle innerhalb der Gesamtarchitektur unserer A-MATE® Produktfamilie, um die Intralogistikprozesse unserer Kunden auf ein neues Level zu heben“, so Patel abschließend.